Vaskfooliumil, sellel pealtnäha lihtsal üliõhukesel vaskplaadil, on väga delikaatne ja keeruline tootmisprotsess. See protsess hõlmab peamiselt vase ekstraheerimist ja rafineerimist, vaskfooliumi tootmist ja järeltöötlusetappe.

Esimene samm on vase kaevandamine ja rafineerimine. Ameerika Ühendriikide Geoloogiateenistuse (USGS) andmetel ulatus vasemaagi ülemaailmne toodang 2021. aastal 20 miljoni tonnini (USGS, 2021). Pärast vasemaagi kaevandamist selliste etappide abil nagu purustamine, jahvatamine ja flotatsioon saab umbes 30% vasesisaldusega vasekontsentraati. Seejärel läbivad need vasekontsentraadid rafineerimisprotsessi, mis hõlmab sulatamist, konverteri rafineerimist ja elektrolüüsi, mille tulemuseks on elektrolüütiline vask puhtusega kuni 99,99%.

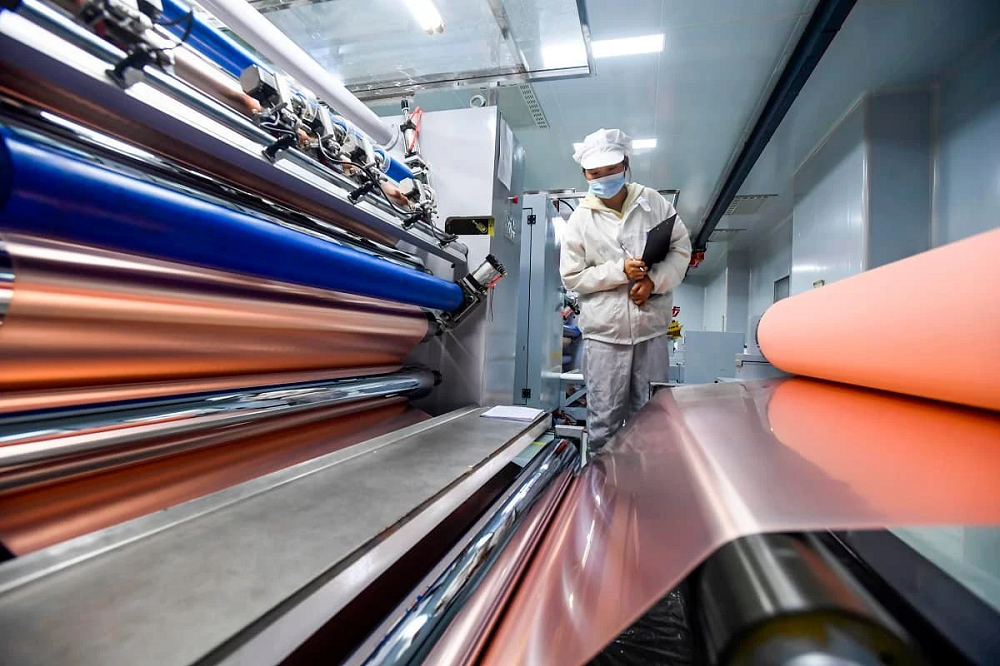

Järgmisena tuleb vaskfooliumi tootmisprotsess, mida saab tootmismeetodi järgi jagada kahte tüüpi: elektrolüütiline vaskfoolium ja valtsitud vaskfoolium.

Elektrolüütiline vaskfoolium valmistatakse elektrolüütilise protsessi abil. Elektrolüüsikambris lahustub vaskanood elektrolüüdi toimel järk-järgult ning voolu mõjul liikuvad vaseioonid liiguvad katoodi poole ja moodustavad katoodi pinnale vaseladestuse. Elektrolüütilise vaskfooliumi paksus on tavaliselt vahemikus 5 kuni 200 mikromeetrit, mida saab trükkplaatide (PCB) tehnoloogia vajaduste järgi täpselt reguleerida (Yu, 1988).

Valtsitud vaskfoolium seevastu valmistatakse mehaaniliselt. Alustades mõne millimeetri paksusest vasklehest, õhendatakse seda järk-järgult valtsimise teel, mille tulemuseks on mikromeetri paksune vaskfoolium (Coombs Jr., 2007). Seda tüüpi vaskfooliumil on siledam pind kui elektrolüütilisel vaskfooliumil, kuid selle tootmisprotsess tarbib rohkem energiat.

Pärast vaskfooliumi valmistamist vajab see tavaliselt järeltöötlust, sealhulgas lõõmutamist, pinnatöötlust jne, et parandada selle toimivust. Näiteks võib lõõmutamine suurendada vaskfooliumi venivust ja sitkust, samas kui pinnatöötlus (näiteks oksüdeerimine või katmine) võib parandada vaskfooliumi korrosioonikindlust ja nakkuvust.

Kokkuvõttes võib öelda, et kuigi vaskfooliumi tootmis- ja valmistamisprotsess on keeruline, on tootetoodangul sügav mõju meie tänapäeva elule. See on tehnoloogilise progressi ilming, mis muudab loodusvarad täpsete tootmistehnikate abil kõrgtehnoloogilisteks toodeteks.

Vaskfooliumi tootmisprotsess toob aga kaasa ka mõningaid väljakutseid, sealhulgas energiatarbimine, keskkonnamõju jne. Aruande kohaselt nõuab 1 tonni vase tootmine umbes 220 GJ energiat ja tekitab 2,2 tonni süsinikdioksiidi heitkoguseid (Northey jt, 2014). Seetõttu peame leidma tõhusamaid ja keskkonnasõbralikumaid viise vaskfooliumi tootmiseks.

Üks võimalik lahendus on vaskfooliumi tootmiseks kasutada taaskasutatud vaske. On teatatud, et taaskasutatud vase tootmise energiatarve on vaid 20% primaarse vase omast ja see vähendab vasemaagi ressursside kasutamist (UNEP, 2011). Lisaks võime tehnoloogia arenguga välja töötada tõhusamaid ja energiasäästlikumaid vaskfooliumi tootmistehnikaid, vähendades veelgi nende keskkonnamõju.

Kokkuvõtteks võib öelda, et vaskfooliumi tootmine ja valmistamisprotsess on tehnoloogiavaldkond, mis on täis väljakutseid ja võimalusi. Kuigi oleme teinud märkimisväärseid edusamme, on veel palju tööd teha, et vaskfoolium vastaks meie igapäevastele vajadustele ja kaitseks samal ajal meie keskkonda.

Postituse aeg: 08.07.2023